硅烷端基聚氨酯密封胶

(一)高性能密封胶简况 :

密封胶是用来填充空隙的材料,最早使用的密封胶有沥青类、油性嵌缝胶等。而用于须经受震动或热胀冷缩等伸缩性间隙,则必须采用弹性密封胶。弹性密封胶是将粘接和密封两种功能集于一体的产品。其中高性能密封胶有三类:聚硫、聚硅氧烷和聚氨酯。聚硫弹性体是应用最早的一类弹性密封胶,它一般以铅类氧化物作固化剂,低温固化速度慢,固化物压缩性大,老化后易变硬且有开裂现象发生,胶料呈臭味,因此近年来消费量逐渐下降。聚氨酯单组份密封胶使用方便,具有优良的机械性能、弹性好、耐低温、耐油、粘接性好,适用于动态接缝密封,性能可调范围宽。但聚氨酯耐热、耐水性能差,固化速度慢。通常的单组份聚氨酯是依靠端基异氰酸酯和水反应实现固化,端基异氰酸酯和水反应释放出CO2,使胶层起泡甚至产生裂纹。单组份室温硫化硅酮密封胶是二十世纪六十年代问世的一种有机硅弹性体,它以羟基封端的聚有机硅氧烷与交联剂相配合作为基础胶料,依靠空气中的水份硫化。随胶粘剂的品种不同,可分为醋酸型、醇型、酮肟型、酰胺型、丙酮型等。聚硅氧烷单组份密封胶固化快、不起泡,能与无孔材料表面牢固粘接,胶层耐热、耐老化,但其装饰性差,胶层内物易渗析迁移,粘污周围饰物,且价高。鉴于此,日本钟渊化学工业公司于1977年开发成功了新一代密封胶——硅改性聚醚密封胶。它以硅烷端基聚醚作为硅改性聚醚密封胶的基础聚合物,它的主链为聚醚,端基为可水解的硅烷端基,与硅酮胶相似。它兼具硅酮胶和聚醚型聚氨酯胶的优点,而无它们的不足,她具有优良的粘接性和耐老化性,表面可涂饰,弹性好,固化速度快,耐水、耐油,固化物无气泡,特别实用于需要良好耐侯性、无污染和要求优良粘接性的场合,长期使用后各项性能无明显变化。它成本低廉,因此广泛用作建筑密封胶和粘合剂。这一胶种在日美欧等地区已获广泛应用,在日本硅烷端基聚醚密封胶的产量已超过各类硅酮密封胶的总和,也超过单组份和双组份聚氨酯密封胶的总和。下表为日本1988~1995年各类建筑密封胶的产量。

由表所示,有机硅改性聚醚密封胶是近年来日本发展最快的密封胶粘种,也是目前日本产量最大的胶种。以硅改性聚醚为基料的高性能建筑密封胶已在日本成功应用多年。北美建筑密封胶市场主要使用硅酮和聚氨酯型,也使用一些聚硫型,近年来由于实行了更严格的环境卫生法规,减少对异氰酸酯聚氨酯密封胶的使用,从而使硅改性聚醚进入欧洲和北美市场,并迅速推广。现在美国联碳公司已生产了Silmod硅改性聚醚,在建筑密封胶和胶粘剂方面得到应用。硅改性聚醚密封胶依靠其卓越的性能和相对低廉的价格,已成为发展最快的新一代密封胶。然而这种材料在我国目前还是空白。

硅改性聚醚的制造方法主要有双键硅氢化法和硅烷封端聚氨酯预聚体法,传统的双键硅氢化法是将羟端基聚醚制成碱金属的盐,再用多卤化物与其反应,制成高分子量聚醚,随后使高分子量聚醚的碱金属的盐和卤代烯烃化合物(如氯丙烷)反应,制成烯端基聚醚,烯端基聚醚和含氢硅烷在氯铂酸催化下进行硅氢加成,制得末端带有可水解甲硅基的硅改性聚醚。

表 日本建筑密封胶的产量(Kt)

年 份 1988 1989 1990 1991 1992 1993 19994 1995

硅酮 13.00 15.74 18.49 19.81 21.02 21.32 23.32 23.99

硅改性聚醚 9.57 12.63 15.17 18.32 21.52 24.23 29.06 32.82

聚氨酯 24.51 26.63 27.91 27.94 27.84 28.02 29.80 29.94

单组份 6.03 7.05 7.19 7.35 7.80 8.64 9.96 9.68

双组份 18.48 19.98 20.72 20.59 20.04 19.38 19.84 20.26

聚硫 11.31 11.70 12.20 12.94 12.24 11.60 10.47 10.21

丙烯酸酯 14.63 15.28 17.10 15.55 14.18 12.43 11.68 11.99

其它 3.61 3.46 3.40 3.13 3.34 2.97 2.89 2.40

合计 76.60 85.40 94.30 97.70 100.10 100.60 107.20 111.30

注:由日本通产者生活产业局统计

硅烷封端聚氨酯预聚体法,采用多异氰酸酯和羟基的反应使聚醚扩链,然后再利用异氰酸酯连接聚醚和硅烷偶联剂,制成端基可水解甲硅基的聚醚,也即是硅烷端基聚氨酯。硅烷端基聚氨酯属于一种新型的聚氨酯,也属于硅改性聚醚,它的主链是聚醚型聚氨酯,端基是可水解的甲硅氧烷,它兼具聚氨酯和硅酮胶的优点。作为一类硅改性聚醚,硅烷端基聚氨酯密封胶,性能可调的范围大,它的制造可在现有硅酮密封胶的设备中进行,容易为硅酮密封胶的生产厂家所接受。

(二)硅烷端基聚氨酯密封胶的原料、制造及性能:

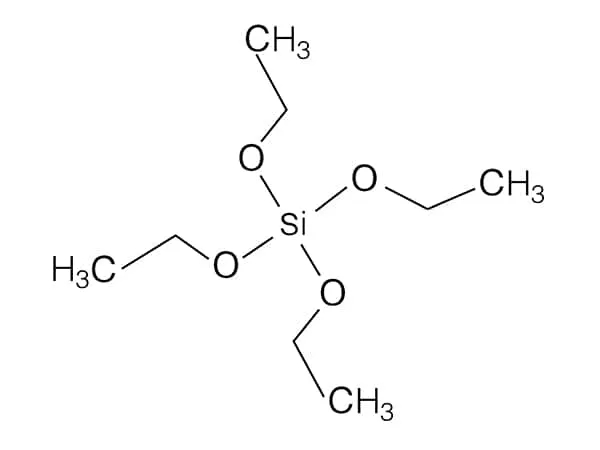

聚醚多元醇和多异氰酸酯反应,通过控制-NCO/-OH的比值,制成异氰酸酯端基或羟端基预定分子量的聚氨酯预聚体,随后,此聚氨酯预聚体和硅烷偶联剂R3-aSiXaR’W反应,制成硅烷端基聚氨酯,R为一价有机基,X为烷氧基,R’ 为二价有机基,a=2或3,对羟端基聚氨酯预聚体W为NCO,如OCNCH2CH2CH2Si(OCH3)3,对末端为异氰酸酯的聚氨酯预聚体,W为羟基、巯基、氨基等含活性氢的基团,相应的硅烷偶联剂如:HSCH2CH2CH2Si(OCH3)3、 H2N CH2CH2CH2Si(OCH3)2、 C6H5NHCH2 Si(OCH3)3、 H2N CH2CH2CH2Si-CH3-(OC2H5)3等。由于国内没有含异氰酸酯基的硅烷偶联剂出售,所以聚氨酯预聚 体通常只做成异氰酸酯封端。

硅烷端基聚氨酯,以硅烷固化化学代替单组份聚氨酯的异氰酸酯固化化学,在适宜的催化剂作用下,硅氧烷基末端与水反应生成硅烷醇,硅烷醇相互间或硅烷醇与硅氧烷基进一步反应生成硅氧烷聚合物,最终的聚合物可以看作是通过硅氧烷基固化的聚氨酯,固化速度决定于所用的催化剂、环境温度、相对湿度以及硅氧烷基的类型。

硅烷端基聚氨酯与通过双键硅氢化法制得的硅烷端基聚醚相比,由于分子中存在着氨酯键,在相同分子量的情况下,胶液的粘度相对较大,固化胶膜的强度、模量和硬度以及对极性材料的粘接性相对增加,但是伸长率下降。

硅烷改性聚氨酯密封胶除了基础聚和物之外,还要加入增塑剂、填料、防老剂、触变剂、固化促进剂、颜料等。

配料是在带有水冷夹套并能抽真空的行星式搅拌器中进行,所有的原料在使用前必须严格脱水。改变原料的种类和配比可制得不同模量、硬度、伸长率的产品,使用白炭黑作填料可制得透明产品。

三、应 用:

硅烷改性聚氨酯分子中含有硅氧键和极性的氨酯键,因而对常用的建筑材料如石材、玻璃、混凝土、金属等有良好的粘接密封性,进年来胶接对象已扩大到多种塑料,如PVC、尼龙、聚碳酸酯、玻璃纤维、ABS和PS等,甚至可胶接油漆面和有机物污染的表面。这意味着可用作修补密封胶。当其用于花岗石、大理石或其它基材时,固化物无气泡,它不污染接口表面和附近基材,而硅酮胶由于会渗出有机硅聚合物而分散在密封胶表面和附近基材上,粘附灰尘造成污染。

在日本硅烷改性聚氨酯用于花岗石、大理石的接缝密封,经长达7年的户外暴露,邻近密封胶的基材表面看起来与花岗石、大理石的其它表面一样。硅烷改性聚氨酯具有卓越的耐候性,户外使用数年未见表面裂口和裂纹,与硅酮胶相似,而聚氨酯表面则有严重的裂痕。

因改性物分子中含有硅氧键链段,耐水和耐化学品性优良,可耐抗冻液、柴油和汽车润滑油,甚至在70℃浸泡三周其拉伸强度变化仅10~20%,而其它密封胶在耐溶剂方面远不及硅烷改性聚氨酯,显然这归功于硅氧烷交联和聚氨酯在抗化学品性能上的协同效应。因其耐热和耐久性优于日用密封胶商品,使其迅速成为众多工业、运输和汽车制造业等选用的理想密封材料,特别是适用于汽车发动机的间隔密封。硅烷链段和极性的氨基甲酸酯链有助于硅烷改性聚氨酯密封胶用于未经底涂处理的无孔材料的胶接,如集装箱的胶接密封、汽车挡风玻璃、后窗玻璃和金属框架的胶接。H2N CH2CH2CH2Si(OCH3)2、 C6H5NHCH2 Si(OCH3)3、 H2N CH2CH2CH2Si-CH3-(OC2H5)3等。由于国内没有含异氰酸酯基的硅烷偶联剂出售,所以聚氨酯预聚 体通常只做成异氰酸酯封端。

硅烷端基聚氨酯,以硅烷固化化学代替单组份聚氨酯的异氰酸酯固化化学,在适宜的催化剂作用下,硅氧烷基末端与水反应生成硅烷醇,硅烷醇相互间或硅烷醇与硅氧烷基进一步反应生成硅氧烷聚合物,最终的聚合物可以看作是通过硅氧烷基固化的聚氨酯,固化速度决定于所用的催化剂、环境温度、相对湿度以及硅氧烷基的类型。

硅烷端基聚氨酯与通过双键硅氢化法制得的硅烷端基聚醚相比,由于分子中存在着氨酯键,在相同分子量的情况下,胶液的粘度相对较大,固化胶膜的强度、模量和硬度以及对极性材料的粘接性相对增加,但是伸长率下降。

硅烷改性聚氨酯密封胶除了基础聚和物之外,还要加入增塑剂、填料、防老剂、触变剂、固化促进剂、颜料等。

配料是在带有水冷夹套并能抽真空的行星式搅拌器中进行,所有的原料在使用前必须严格脱水。改变原料的种类和配比可制得不同模量、硬度、伸长率的产品,使用白炭黑作填料可制得透明产品。

硅烷改性密封胶的研究

摘要:本文综述了硅烷化密封胶的改性机理、性能优势、特点及目前国内外发展状况,着重叙述以硅氧烷封端改性聚氨酯(SPU)及制备硅烷化聚氨酯密封胶的研究。

关键词:密封胶 硅烷化改性 聚氨酯 聚醚

1.硅烷化改性密封胶发展概况

八十年代以来,随着城市建筑现代化发展和对建筑功能要求的提高,我国建筑结构接缝密封用高性能密封胶的品种和数量越来越多,最早用于建筑的是聚硫型,以后相继发展了丙烯酸、硅酮和聚氨酯型密封胶,发展十分迅速,1990年总量约0.2万吨,1995年0.6~1.0万吨,2001年估计可达到4-5万吨。其中以硅酮型密封胶发展最快,已成为年产量(2.5-3.0万吨)最大的胶种。由于硅酮型密封胶已进入规模化生产,在建筑上的大量使用有时会超出应有的功能范围,如用于石材接缝、机场跑道接缝、混凝土结构缝等,造成污染、腐蚀、形成隐患。我国聚氨酯密封胶粘接稳定,弹性优良,具有抗撕裂、耐磨、抗穿刺性,对基材不污染,耐酸碱和有机溶剂,可涂漆,对石材及混凝土无腐蚀,在建筑上应有更大的市场份额,但由于贮存性要求较高,人们对其长期耐湿热性不放心,产品发展时间又较迟,至今尚未形成大批量的生产。市场的发展对综合功能—经济性更优的改性密封胶开发提出了需求,以有效改善和提高密封适应性和可靠性,填补我国产品类型上的空白,用于建筑防水、防火、绝缘、防霉、抗污染密封等[1]。

目前,硅烷改性聚合物的研究十分活跃,如硅烷改性聚醚(MS)、硅烷改性聚氨酯(SPUR)等。其中SPUR是以聚氨酯为主链通过硅烷改性封端改性是一个重要的发展方向,该类密封胶按端基和固化机制可纳入改性硅酮类,但往往按主链结构归入聚氨酯类[2],在国外这类密封胶发展迅速,已形成产品市场。

70—80年代,硅改性聚醚密封胶技术在日本发展迅速,产品开发早,已有大量的专利报道[3~5],并于80年代进入市场。最初开发出商品名为“钟化MS聚合物”的硅改性聚醚密封胶,作为高性能的弹性体密封胶[6],1981年曾用于高层建筑物DM-Ichi Kangyo银行东京总部,良好的性能受到了市场认可。至1996年在日本的市场上硅改性聚醚密封胶的占有率已达到36%,超过了聚氨酯和硅酮密封胶。

欧洲和美国硅烷改性密封胶也相继发展,德国的汉高、德固萨和美国的Witco、Crompton等公司都有硅改性密封胶产品,其中,德国的德固萨公司开发了硅改性聚醚密封胶,通过向硅改性聚醚密封胶中添加各种合适的粘接促进剂,有效地改善了密封胶的粘接性能和力学性能,具有完善的产品技术”[7~8]。美国新一代硅改性聚氨酯密封胶,将聚氨酯链端的-NCO基团转化为可水解的有机硅基团,以硅烷的固化机制代替异氰酸酯固化机制。1971年Hale等人曾报道联碳公司实验室开发出由功能性硅烷与端NCO预聚体反应,得到不含游离-NCO基的硅改性聚氨酯[9]。近年来美国Witco公司利用其研制的含有独特的官能基的烷氧硅烷,发展了硅烷改性聚氨酯的技术(SPURSM),用官能性硅烷封端聚氨酯,配制成低高不同模量的密封胶,性能优异并对环境友好,具有很大的市场潜力[10-11]。新近,美国的Crompton公司又相继开发新型硅烷化封端的硅烷改性聚氨酯密封胶,该密封胶采用新型封端剂(N-乙基-γ一氨异丁基三甲氧基硅烷)[12-13],封端效率高,封端后固化速度快,由于它只含有仲胺基而不含有伯胺基,所以封端后不会使聚氨酯预聚体过分增粘,在目前硅烷改性聚氨酯技术方面铰为先进。2001年5月SWISS BONDING 01国际技术会议上报告了SPU聚合物的最新进展,展示了密封胶新产品[14-15],该类产品的开发和研究仍是粘接密封材料的一个课题。

我国关于硅烷改性密封胶的研究还不多,目前已知的有黎明化工研究院和广州化学所在从事该项研究,但还远远不够,需要这方面的进一步科研和实验工作。

2.硅烷改性密封胶的改性原理

一般来讲,硅改性密封胶主要有两种,一种是对聚醚进行硅氧烷封端改性,另外一种就是对聚氨酯进行硅氧烷封端改性。两种改性密封胶合成、制备方法和性能各有不同。硅烷改性聚醚密封胶基胶的合成是通过将聚醚端接可水解性的硅烷,按一般制备密封胶的工艺,加入各种填料、增塑剂、触变剂和催化剂等,经混合分散制备成硅烷改性聚醚密封胶。[16]硅氧烷封端固化的改性聚合物可有两个端烷氧基,也可以有三个端烷氧基,固化后柔韧性和模量有差别,一般来讲,三个烷氧基封端的预聚物固化后较硬,相对模量高柔性低,而两个烷氧基封端的预聚物固化后,相对柔性和延伸性较好。[9]其固化机理如下:

同硅改性聚醚密封胶相似,硅烷氧改性聚氨酯是将聚氨酯端接可水解性的硅烷制得,制备的密封胶在一定的相对湿度下,通过水气的作用进行交联固化,反应过程如下:

美国专利报道,一种有硅烷封端率为5-10%的硅烷改性聚氨酯,制成的密封胶也有很好力学性能和粘接性[17]。

3.硅烷改性密封胶基础聚合物合成原理和技术路线

硅改性聚醚密封胶的基础聚合物是合成端烷氧基聚醚,可通过以下方法实现:

a. 采用端-NCO聚醚预聚体与烯丙醇反应合成端双键聚醚,在氯铂酸催化作用下同有机硅化合物(如甲基二甲氧基硅烷)进行硅氢加成反应制备端硅氧烷聚醚;

b.将分子量较低的端羟基聚醚用Wiiiamson醚合成法与碱金属或碱金属氢氧化物反应,以二氯甲烷偶联倍增其分子量,再同烯丙基氯反应生成端双键聚醚,经硅氧加成反应制成端硅氧烷基聚醚;

c.先合成一端为双键、一端为羟基的高分子量聚醚,然后用偶联剂(女二异氰酸酯等)倍增为分子量更大的端双键聚醚,经硅氢加成反应制成端硅氧烷基聚醚;

d.采用双金属催化剂合成高分子量端羟基聚醚,然后将羟基转化为端烯丙基,经硅氢加成制成端羟基聚醚。

其中a法所用聚醚分子量较低,制成的有机硅改性聚醚主链中含多个氨基甲酸酯基团,易形成氢键,聚合物粘度大,配制密封胶时填料加入量相对减少,混合操作也较难,且由于存在N-H键,硅氢化反应只能用甲基二甲氧基硅烷类化合物;a法的缺点可用b法避免,但必须除去付产物盐,工艺复杂性增加:c法与a、b比较,由于所用聚醚分子量较高,分子链上所含氨基甲酸酯基团少,可由偶联剂进行一次偶联反应,对聚合物粘度影响不大,且无偶联反应的付产物,工艺操作较为简单:d法以双金属催化剂合成高分子量8000以上的聚醚,将聚醚的端羟基转变为烯丙基,不用二氯甲烷偶联增加分子量,又无氨酯键偶联点,可大幅减少付产物盐类,有利于提高交联产物柔性,可制备模量较低的密封胶[18]。

硅改性聚氨酯的合成要分两步,一是合成聚氨酯预聚体,二是合成硅烷封端的聚氨酯[19]。

具体步骤如下:

a.聚醚与一定量的二异氰酸酯反应合成聚氨酯,NCO/0H比例控制在大于1或小于1,分别制成端基为NCO或0H的聚氨酯预聚物;

b.同功能性有机硅烷反应。对端基为-NCO的预聚体,可加入氢活泼性的有机功能硅烷,如Witco公司生产的Silquest Y-9669硅烷(N-苯基-r-氨丙基三甲氧基硅烷),使可水解性硅烷端接聚氨酯预聚体,反应可持续到聚氨酯NCO完全消失。

4.硅烷改性密封胶的配制

硅烷改性聚合物为液态流体,湿气可固化为柔软橡胶状材料,延伸率相对较低,剪切和拉伸强度也不高,但通过密封胶配方设计,加入补强剂、填料和其它助剂后制备的密封胶,在物理性能上将产生明显变化。高性能的密封胶的功能性,决定于配方设计和主要成分的选择,主要成分及作用如下[19]:

a.硅烷改性聚合物一作为密封胶的基础关键是功能性官能团、主链结构和分子量的选择;

b.补强填料一主要作用是增加密封胶强度、耐化学性并改善粘流状态,获得建筑接缝密封施工需要的触变性和挤出性,也可在一定程度上降低成本。可供选择的填料有碳酸钙、碳黑、二氧化硅等;

c.增塑剂一主要作用是调整产品硬度和模量,主要有邻苯二甲酸酯类和氯化石蜡等;

d.颜料—主要作用是着色,制成相同于被粘物或涂料颜色的密封胶,如用二氧化钛、氧化铁、碳黑等;

e.固化催化剂一提高密封胶固化速度,一般采用有机锡类和有机钛化合物,如二月桂酸二丁基锡、辛酸亚锡和钛酸丁酯等,当同时加入一定量月桂胺组成的复合型固化剂时,可获得更好的效果;

f.其它助剂一用以改善密封胶的综合性能和施工性,如触变剂、增粘剂、耐热防老剂、抗氧剂、防UV老化稳定剂等。

5.硅烷改性聚氨酯密封胶的性能优势

1) 基础聚合物和密封胶产品按期望的性能要求设计选择范围宽阔合成的基础聚合物可采用分子量和结构不同的聚醚主链,活性端基也可采用同-NCO或-0H反应的性能各异的硅氧烷化合物,最终产品可以含也可以不含游离-NCO的硅改性聚氨酯[9],密封胶基础聚合物的化学结构可按期望性能要求设计,活性功能端基也可有目标的选择,并通过密封胶的配方设计,充分发挥硅酮及聚氨酯两类聚合物的性能优势,并补偿其不足,获得性能优异的产品,如近年美国Witco公司利用其研制的含有独特的官能基的烷氧硅烷,发展了硅烷改性聚氨酯(SPURSM)技术,充分利用了硅一碳键的 疏水性降低预聚物对湿气的敏感,配制成贮存稳定、对环境友好、模量低高不等的功能性密封胶。值得重视的是密封胶的模量,我国和日本均已采用ISO ll600标准按模量和位移能力对建筑密封胶产品进行分级和要求,建筑接缝密封更多的施用低模量密封胶,当接缝伸缩变形位移时能较好的随同变形,降低粘结体界面的应力,避免自身或被粘物破坏引起密封失效,硅烷改性聚氨酯较方便的配制出高、中、低不同模量的产品。

2) 对环境友好并具有良好的耐候性

硅改性密封胶体系中没有游离的TDI,在贮存和使用中没有毒害,产品遇湿气固化时仅释放出微量醇分子,完全符合环保要求。改性聚合物分子链中不饱和键含量极低是显著的特征,赋予密封胶卓越的耐候性,可在户外大气长期作用下,密封的接缝表面不裂口、不裂纹、不变色。[16]

3) 与多种基材有稳定优异的粘接性和可涂漆性

硅改性密封胶中含有硅烷氧基的端基,可同多种材料表面的羟基反应水解成硅羟基,这种化学键合使其对多种材料产生稳定优异的粘接性,对多数建筑材料如花岗岩、石材、玻璃、混凝土和金属等,均能实现稳定粘结。近年来功能性硅烷氧化合物的应用,使胶接对象进一步扩展,如PVC、尼龙、聚碳酸酯、丙烯酸酯树脂、玻璃纤维、ABS和聚苯乙烯等多种塑料,甚至可在油漆和有机硅污染的表面,也能形成稳定粘结,这意味着硅改性密封胶可成为接缝密封修补用密封材料。改性物分子中的硅烷链段有助于密封胶有效地用于未经表面底涂处理的无孔性材料胶接。特别值得指出的是同玻璃的粘结性,例如汽车挡风玻璃、后窗玻璃与金属框架的胶接,硅改性聚氨酯密封胶同硅酮型密封胶一样,无须底涂剂可直接实现粘结密封,不仅施工简便,而且由于良好的可涂漆性,不必担心对整车涂漆效果的影响,因为改性聚合物可硅氧烷水解生成的—SiOH基团可与挡风玻璃表面-0H反应,产生牢固的Si-O-Si链段[16],而主链是无硅的碳链。

4) 良好的力学性能

表1列举了Witco公司硅改性聚氨酯密封胶试制品(SPUA,SPUB)及硅改性聚醚类密封胶(SPE)同传统聚硫橡胶密封胶(PS1、PS2)商品及聚硅氧烷类密封胶(SR)商品的力学性能测试结果[17],可见SPU产品的力学性能满足建筑密封要求,可同其他类密封胶相比较。

5) 良好的耐水解性和耐化学性

基础聚合物分子含有硅氧链段,主链为化学稳定的聚醚,赋予密封胶良好的耐防冻液、耐柴油、耐汽车润滑油等性能,促成该类密封胶成为工业、运输业和汽车制造业等领域理想的密封材料[20-21]。Witco公司将表1的几种密封胶浸入70℃几种的不同溶剂中,三周后测试其力学性能变化绝对值的百份数(图1),结果表明,硅改性聚氨酯密封胶力学性能变化分别为20%和10%,具有优越的抗化学腐蚀性,硅酮和硅改性聚醚密封胶性能变化大于30%,而其他密封胶性能变化均在60%以上[16]。

6.结语

硅烷改性密封胶是采用聚醚多元醇为起始原料端基接硅烷改性,原材料来源方便。产品固化机理与硅酮类密封胶相似,固化后含有Si-O-Si链结,使其具有类似于硅酮密封胶的综合性能,但主链段为聚醚或聚醚-聚氨酯,又可获得聚氨酯的特性,可制备出建筑接缝密封所需要的具备各种功能的新型密封胶。随着我国经济的迅猛发展和生活水平的不断提高,对建筑提出节能、防水、隔音、防腐蚀等各种功能要求,密封胶的高功能化是必然趋势。开发硅烷改性密封胶并尽快实现工业化生产,具有良好的应用前景。

参考文献:

1. 马启元 我国建筑密封胶发展历程与展望,新型建筑材料,1999年10月:7~11。

2. 叶青萱 新一代密封胶—端硅氧烷聚氨酯密封胶中国胶粘剂 2001年Vol 8 No 6:34~36。

3. Jpn.Kokai Jp 06306273.1994。

4. Jpn.Kokai Jp 06322251.1994。

5. Jpn.Kokai Jp 0790171.1995。

6. 日本公开特许 平5-132616。

7. Mack,Helmut,AdhesionpromotersAdhesives Age:Atlanta;Jan 1998。

8.Mark Helmut,Choosing the Right Silane Adhesion Promoters for SMPSealants,Adhesives&Sealants lndustry,March 2002.

9. 专利US-4645816。