涂料中偶联剂的应用选择

基材中含有化学反应基团,如羟基或氧化物基团(在玻璃和许多金属上)时,使用硅烷偶联剂作黏结增强剂可以发挥极大的效用。也可以采用特殊方法(如电晕处理)在聚合物上产生羟基。硅烷偶联剂在用于促进黏接时,最佳效果是用硅烷作为底涂,然后再涂刷涂料。尽管硅烷偶联剂和配方中其他组分之间的反应问题常常会导致其它问题的产生,但硅烷偶联剂有时仍被当作黏结力增强剂使用。

根据应用经验得出的指导性硅烷底漆

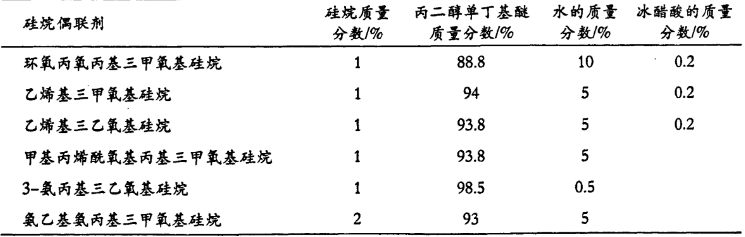

要得到很好的基材表面润湿效果,不同组分包括硅烷、溶剂、助剂以及催化剂的选择以及用量的确定都很重要。每个配方都含有1%~2%的硅烷偶联剂,加入量多了以后,不会有更好效果。无机基材在处理之前必须经过清洁与除脂,溶剂必须经过选择;溶剂与水的比例由测试确定,从而能保证在无机基材上得到透明、肉眼看不见的涂膜。

硅烷底漆可以采用普通的方法施工,大多数硅烷底漆可在室温下固化;但经甲基丙烯酰氧基丙基三甲氧基硅烷底漆处理的基材需要在室温下放置0.5h,然后再于150 C下放置0.5h,基材在硅烷底漆完全固化后才能涂面漆。

配制硅烷底漆溶液的步骤

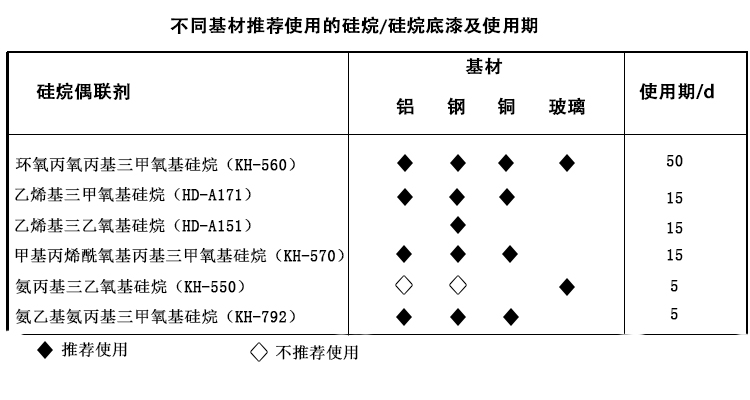

加入溶剂;如果需要,加入水和水解催化剂(冰醋酸),缓慢加入硅烷并连续搅拌数小时,配制好的硅烷底漆溶液应为清澈透明至浅黄色溶液。由乙烯基三甲氧基硅烷、乙烯基三乙氧基硅烷配制的硅烷底漆溶液必须在配制后放置一段时间才能使用。向溶剂里加入氨基硅烷是一个放热反应,溶液温度会升高至50C左右。不同基材推荐使用的硅烷/硅烷底漆及使用期

硅烷作为附着力促进剂

当涂料中含有少量硅烷偶联剂,在其涂布后,硅烷会迁移到底材的界面,与无机表面.上的水分反应,水解生成硅醇基,进而与底材表面羟基形成氢键或缩合成-Si–OM(M 为无机表面),同时硅烷各分子间的硅醇基又相互缩合形成网状结构的膜覆盖于底材的表面,即使在水浸条件下,硅烷偶联剂改性的涂料在各种无机底材表面具有良好附着性。在漆基与底材之间的交界层内,硅烷与漆基相互作用形成硅烷与漆基相互渗透的网状结构,增强了其内聚力和耐水侵蚀的稳定性,并使应力藉以由高模量的底材向低模量的漆基转移,从而显著提高与底材间附着力。

硅烷还能改善对各种塑料,如聚碳酸酯、PVC、苯乙烯和丙烯酸类的附着力。在丙烯酸类塑料上,用双三甲氧基硅烷基胺改性,即使在水中浸泡7天后也能保持良好的附着性。

硅烷作为 硬化剂

氨基官能硅烷可作为传统的环氧树脂和聚氨基甲酸酯(–般采用有机硅树脂)硬化剂。它们会借助硅醇缩合生成硅氧键,进而通过硅烷的交联改进了涂层的强度和耐磨性,

常用硬化剂的硅烷 氨丙基三烷氧基硅烷和氨乙基氨丙基三烷氧基硅烷主要用作环氧树脂体系中和双(3-三烷氧基甲硅烷丙基)氨主要用于聚氨酯体系可显著提升涂层绝佳抗紫外性、耐化学品性、耐腐蚀性、独特的抗沾污和抗涂鸦性。

硅烷作为 聚合物共聚单体

有机功能硅烷应用于溶剂型树脂或涂料的改性。有机功能硅烷在溶剂型树脂合成中作为共聚单体,在溶剂型涂料中作为交联促进剂以及附着力促进剂,可以达到以下效果:耐侯性UV稳定性、提高附着性、耐化学品性。

硅烷的有机官能团Y必须和其它单体一起反应,通过硅醇官能团Si–OH和基材黏合而产生交联。如添加一份乙烯基硅烷到乳胶漆中就可改善其耐擦洗性、耐溶剂型和附着力。一些有机功能硅烷还能应用到辐射固化涂料中,根据化学作用机理归纳硅烷作为共聚单体如下: